전통주의 명품화를 위하여(34)

증류주와 위스키

김주수(양조설비전문발명가․브루앤드디스틸시스템 대표)

- 공정

1.2.14 맥아만들기

맥아만들기공정

침지(Steeping)→ 발아(Germination)—> 제맥(Kilning)

보리를 물에 통제된 조건속에서 맥아는 건조되어

침지하면 싹이남 보리싹이 자라고 맛과향이 좋아짐

내부에서 변화가 일어남

1.2.15 곡물 찜(Cooking)

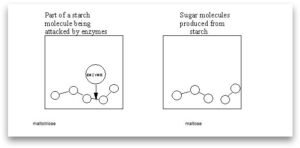

찜의 목적은 옥수수와 밀과 같은 불활성 곡물의 전분 입자를 젤라틴화하여 맥아 효소가 전분을 더 작은 분자로 분해할 수 있도록 하는 것입니다.

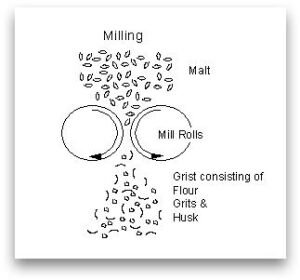

1.2.16 분쇄(Milling)

맥아는 맥아 제조 과정에서 이미 전분이 당으로 전환되기 시작했기 때문에 따로 찔 필요가 없습니다. 분쇄쇄의 목적은 맥아의 중심부에 효소에 접근 가능하도록 하여 당화를 위한 준비를 하는 것입니다.

맥아 증류소에서는분쇄 과정에서 전분을 작은 입자로 분쇄하는 동시에 껍질은 보존 합니다. 껍질은 인퓨전 매시 또는 라우터 툰에서 당화액을 분리 과정 중 효과적인 필터로 사용할 수 있기 때문입니다. 위스키 생산은 맥아를 가공하여 발효 가능한 당을 추출하는 매싱하우스에서 시작됩니다.

▲분쇄:▴맥아를 분쇄함 ▲매싱:▴분쇄된 맥아를 물과 혼합 ▲당화:▴ 전분이 맥아 효소에 혼합하여 당화를 시작함

먼저, 맥아를 분쇄하여 전분을 가루로 만드는데, 이때 맥아 껍질은 나중에 맥즙을 여과하는데 필요하므로 손상되지 않도록 보호해야 한다.

곡물(Grain) 증류소에서는 맥아를 곱게 분쇄할 수도 있는데, 여기에서는 필터링시 배수를 돕기 위해 껍질을 필터여재로 보존할 필요가 없기 때문입니다.

1.2.17 맥아즙 제조 및 당화 과정

그런 다음 분쇄된 맥아 또는 곡물을 물과 함께 통제된 조건에서 당화 시킵니다. 이 과정을 ‘당화(mashing-in)’라고 합니다. 이 과정을 통해 맥아에 함유된 효소가 활성화되어 맥아 전분이 당으로 전환됩니다.

1.2.18 맥아즙 분리

매싱에서 생성된 당 용액을 맥아즙이라고 하며, 이제 맥아 껍질과 분리해야 합니다.

맥아 증류소에서는 맥아즙과 껍질을 분리하는 여러 가지 방법이 있습니다. 방법은 맥아 껍질을 여과층으로 사용하며, 매시 툰(mash tun) 또는 라우터 툰(lauter tun) 중 어떤 것을 사용하는지에 따라 세부적으로 다릅니다. 곡물 증류소에서는 고형 곡물 껍질을 그대로 두는 경우가 있습니다. 이를 ‘그레인스인(grains-in)’ 공정이라고 합니다. 또는 맥아즙을 여과하는 ‘클리어 워트(clear wort) 공정’을 사용할 수도 있습니다.

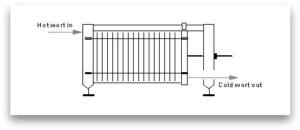

1.2.19 맥즙 냉각

맥즙은 발효를 위해 냉각됩니다.이는 맥즙을 판형 열교환기를 통과시켜 첨가할 효모에 적합한 온도로 낮춤으로써 이루어집니다.

냉각기를 통과하여 나온 맥즙에는 발효에 필요한 당류와 단백질에서 유래한 아미노산, 비타민, 염분과 같은 기타 영양소 등 효모가 필요로 하는 주요 성분이 포함되어 있습니다. 여기에 효모의 성장을 촉진하기 위해서 산소 또는 공기가 함께 유입되어야 합니다.

1.2.20 발효

1.2.20.1 효모의 역할

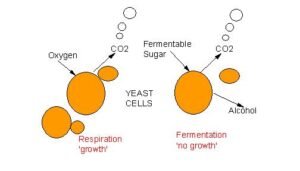

효모는 산소가 있는 환경에서 자랄 수 있는 단세포 미생물입니다.

효모는 생명 유지에 필요한 에너지를 얻기 위해 당을 섭취합니다. 효모는 섭취한 당을 알코올과 이산화탄소로 전환하며, 산소가 없는 환경에서도 이 과정을 계속할 수 있습니다.

스카치 위스키를 만드는 데 사용되는 효모는 발효 과정과 최종적인 풍미에 영향을 미치기 때문에 신중하게 선택됩니다.

1.2.20.2 발효 과정

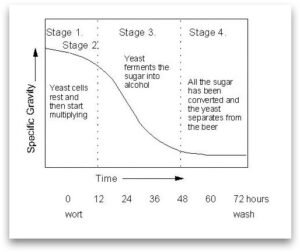

발효 과정 동안 효모는 맥즙에 있는 당분을 알코올로 전환합니다. 이 과정은 효모를 맥즙에 넣는 시점(피칭)에 시작됩니다. 빠른 발효 단계(발효액)를 거쳐 대부분의 당분이 알코올과 이산화탄소로 전환되는 시점(최종 세척)에 끝납니다.

증류소 발효는 네 단계로 이루어지며, 맥즙과 최종 세척액의 비중을 그래프로 나타내면 각 단계를 확인할 수 있습니다. 시간 축척은 이해를 돕기 위한 예시일 뿐입니다.

1.2.20.3 발효조 설계

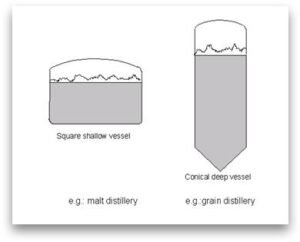

발효 용기는 사용되는 효모와 생산되는 발효액의 종류(맥아 또는 곡물)에 맞게 설계되며, 다양한 모양과 크기로 존재합니다.

전통적인 맥아 증류소의 발효조는 주로 소나무와 같은 목재로 만들어 졌으며, 일부는 구리등 연강이 강철로 만들어지기도 했습니다. 그러나, 최근에는 특히 곡물 증류소에서 거의 예외 없이 스테인리스강으로 만들어집니다. 또한, 현대식 발효조에는 Cleaning in Place 장비가 설치되어 있습니다.

워시(Wash)

발효가 끝나면 발효조에는 발효워시가 남는데, 이는 홉을 넣지 않고 양조한 갓 발효된 맥주(숙성되지 않은 맥주)와 유사합니다. 발효워시는 부피 기준으로 약 7~8%의 에틸알코올, 92~93%의 물, 사용 후 남은 효모 및 기타 공정 부산물, 그리고 소량의 다른 알코올, 에스테르 및 기타 향미 화합물이 혼합된 것으로, 각 증류소마다 비율이 다릅니다. 발효액은 워시펌프로 펌핑되고, 워시펌프에서 증류기로 투입됩니다.

1.2.20.4 안전대책

발효 과정에서 다량의 이산화탄소가 생성되며, 이는 안전상의 위험을 초래합니다. 이산화탄소는 독성이 있을 뿐만 아니라 공기보다 무거워 탱크나 기타 밀폐된 공간의 바닥에 축적될 수 있습니다. 따라서 이산화탄소가 존재할 수 있는 탱크나 기타 구역에 출입하는 것은 매우 위험한 작업이므로, 시스템 출입 허가와 같은 적절한 예방 조치를 취해야 합니다. 많은 발효실에는 작업 영역에서 이산화탄소를 안전하게 제거하는 설비가 갖춰져 있으며, 일부 공장에서는 생성된 이산화탄소를 수집하여 다른 산업에서 재사용하기도 합니다.

1.2.21 발효액

발효액 워시는 약 7%의 에틸알코올, 93%의 물, 사용 후 남은 효모 및 기타 공정 부산물, 그리고 소량의 다른 알코올, 에스테르 및 기타 향료 화합물이 혼합된 것으로, 각 증류소마다 혼합 비율이 다릅니다. 워시는 워시펌프